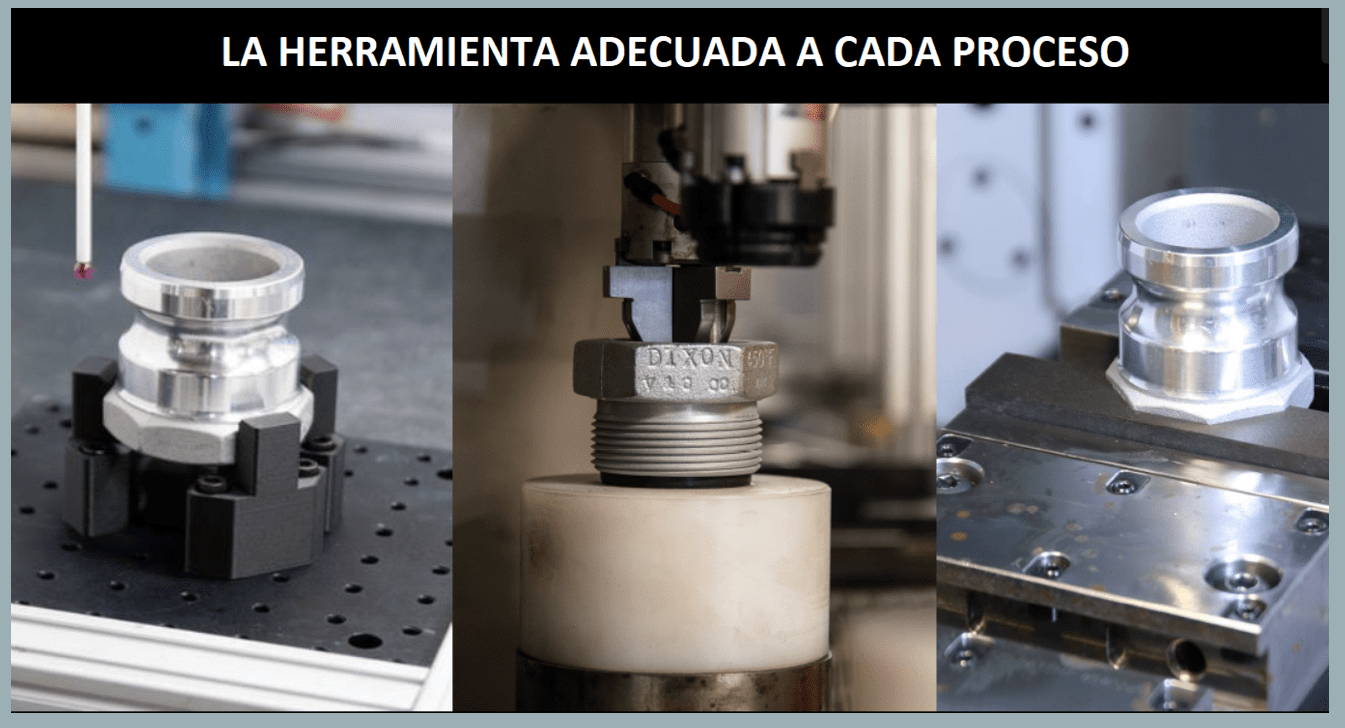

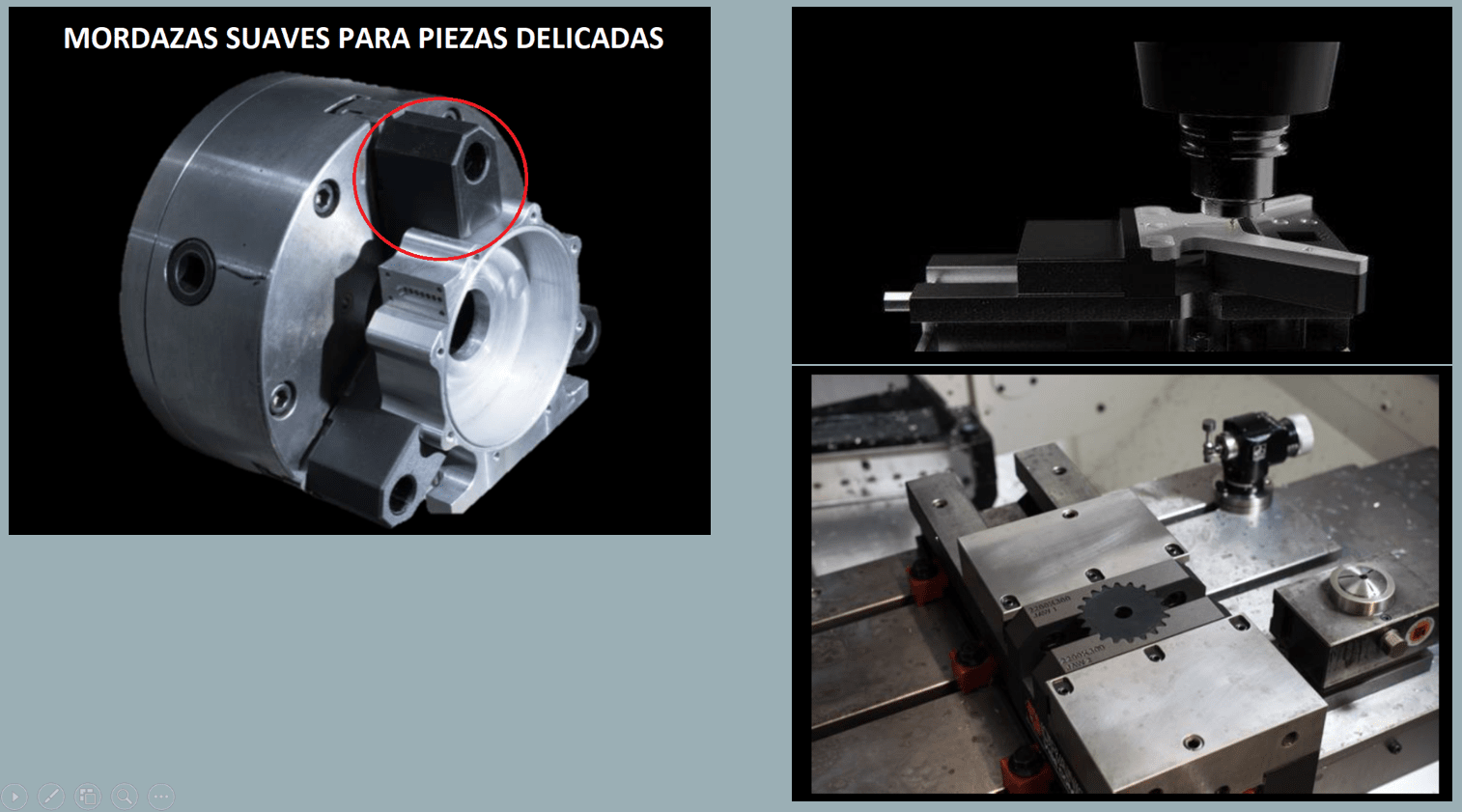

Quizás no haya un activo más valioso en una empresa que el tiempo en una fábrica de CNC. Con una gran demanda de maquinistas capaces, todo lo que reduce el trabajo requerido para completar un trabajo agrega un valor masivo a cualquier operación de fabricación. Convencionalmente, el mecanizado de piezas con geometrías complejas o piezas que necesitan acabados superficiales impecables requiere un maquinista para diseñar, programar y mecanizar Soft Jaws personalizadas. Todo este tiempo cuenta en el balance final de una máquina, ya que los accesorios no agregan valor directamente al negocio.

Los Soft Jaws de impresión 3D resuelven muchos de los problemas que hacen que la opción de mecanizado sea inconveniente. Son fáciles de diseñar, ya que todo lo que tiene que hacer un usuario es hacer su diseño en programa CAD. Las mordazas de impresión no requieren programación manual o tiempo de mecanizado, y pueden imprimirse durante la noche sin supervisión. La tecnología de compuesto continuo agrega el refuerzo necesario para sobrevivir a las fuerzas de sujeción de una mordaza y abrazaderas al tiempo que proporciona una superficie de agarre que no se estropea. Funcionan tanto para fresadoras CNC como para tornos, lo que agrega precisión y adaptabilidad sencillas al tiempo que permite a sus maquinistas centrarse en la fabricación de piezas de uso final.

El reto es hacer que Los soft jaws usados para piezas difíciles de sostener no requieran mucho tiempo, ni sean difíciles y costosas de diseñar, programar y mecanizar. Entonces la solución es usar los soft jaws impresas en 3D reforzadas con fibra continua. Seran lo suficientemente fuertes como para sostener partes de manera efectiva y químicamente resistentes a los fluidos de corte. El impacto que obtendra sera un ahorro en tiempo contra una maquina CNC y el tiempo de maquinista. Utilizando la tecnología de impresión 3D optimizara sus procesos para crear herramientas geométricamente complejas.

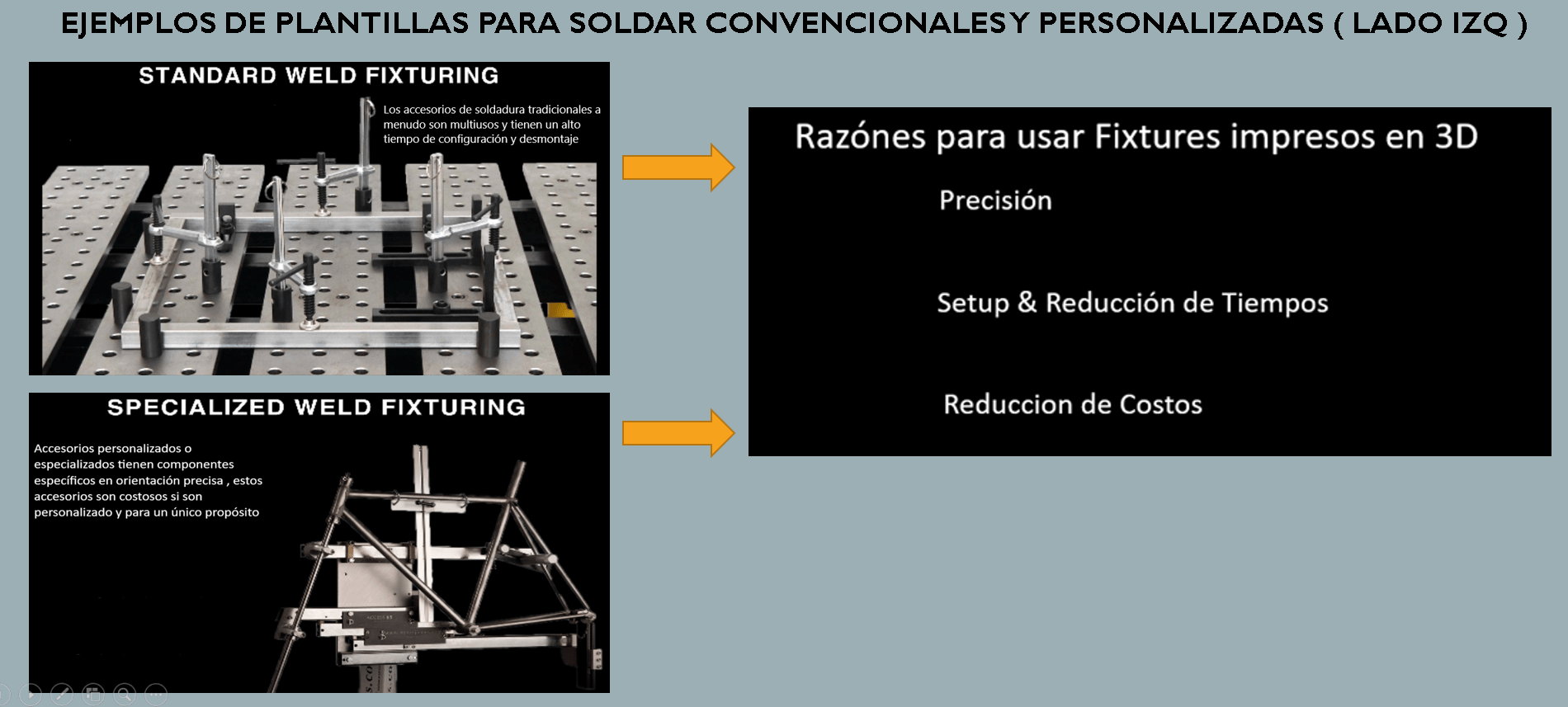

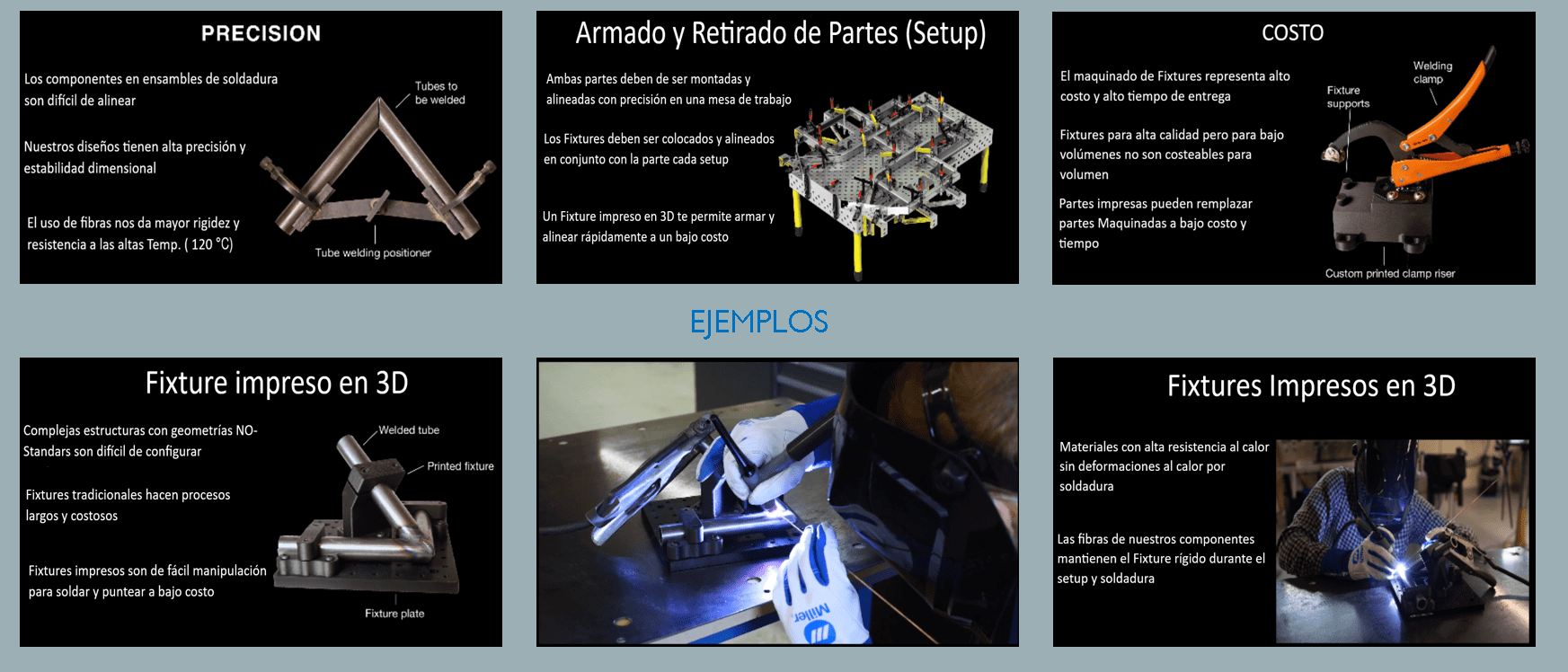

Lo único más importante para el éxito de la soldadura es que una buena fijación es una buena soldadora. Para soldaduras más complejas que unir superficies planas, los accesorios de soldadura ayudan a los soldadores a asegurarse de que están uniendo las cosas correctas en los lugares correctos. Los welding fixtures convencionales tienden a clasificarse en tres categorías: componentes mecanizados caros, accesorios modulares no personalizados y soluciones hackeadas entre sí. Cada uno de ellos tiene su propio inconveniente: los accesorios mecanizados son efectivos pero costosos de producir, los accesorios modulares son baratos pero difíciles de ensamblar, y las soluciones de hackedo producen soldaduras pobres con mucha más frecuencia que las exitosas.

Con la impresión 3D, puede combinar la calidad y la facilidad de uso de los accesorios mecanizados con el costo y la simplicidad de fabricación de los accesorios modulares. Las piezas forjadas con la marca son lo suficientemente resistentes al calor como para contener la gran mayoría de las piezas soldadas, y pueden integrarse fácilmente con herrajes de metal para proporcionar amortiguadores de calor adicionales si es necesario. La complejidad es gratuita en los accesorios de soldadura impresos en 3D; como resultado, puede diseñar piezas que de manera segura y crea conjuntos complejos para la soldadura. Si su diseño cambia, puede imprimir rápida y económicamente un welding fixture nuevo.

El reto con Los Welding Fixtures es que se ensamblan a partir de un montaje modular inexacto o se maquinan de manera costosa, lo que obliga a elegir entre calidad o costo. La solución es generar Los Welding Fixtures impresos en 3D seran lo suficientemente resistentes y resistentes al calor para operar cerca de las superficies de soldadura mientras que son seguros y precisos. El impacto de La impresión 3D de Welding Fixtures le permite lograr una mejor calidad de soldadura que los Welding Fixtures CNC ademas de ahorros en el costo y la complejidad.

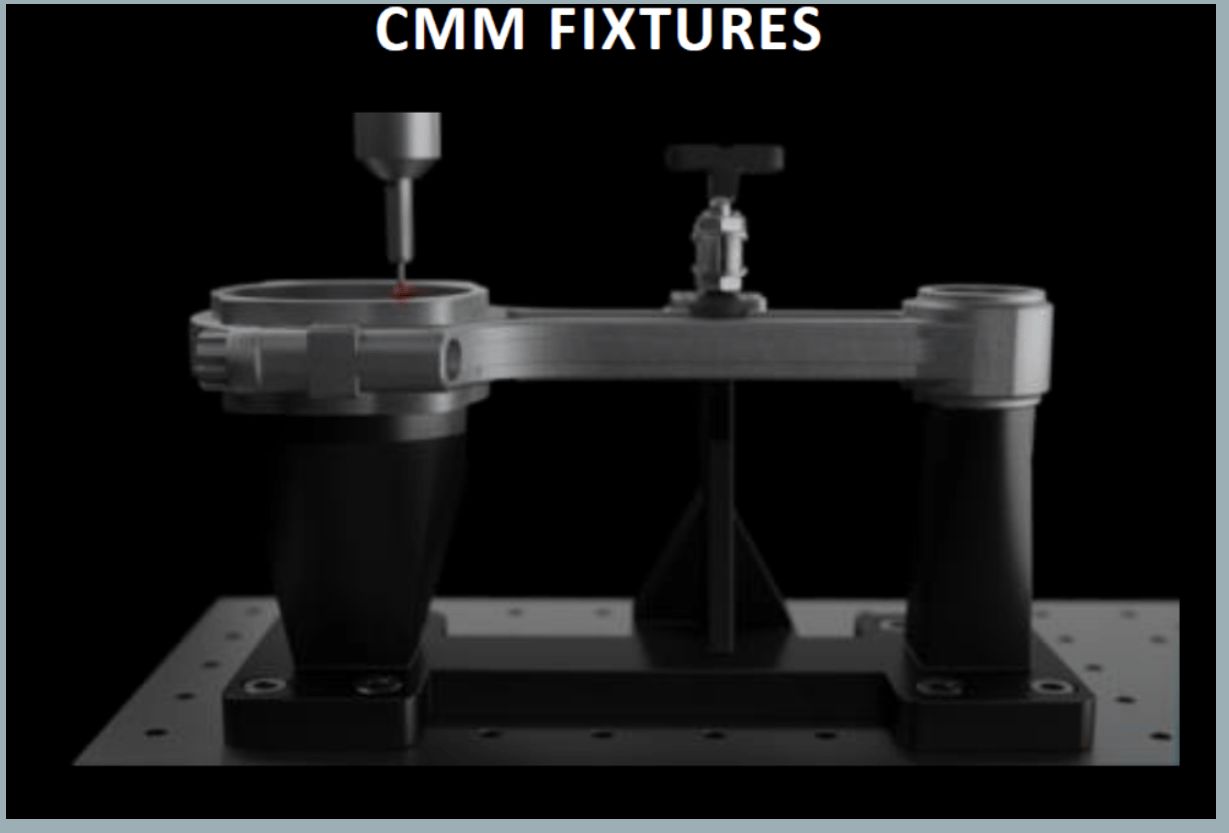

Los dispositivos de inspección se dividen en dos categorías principales. Cada una cumple una parte crítica del proceso de fabricación: garantizar que las piezas fabricadas alcancen las tolerancias de los diseños con los que se fabricaron. Convencionalmente, estos accesorios están construidos con kits modulares o maquinados CNC personalizados. La fijación modular es barata, pero difícil de montar y no se puede cambiar rápidamente. La fijación CNC funciona bien una vez que se fabrica, pero la compleja geometría de muchas partes finales inspeccionadas (especialmente mecanizadas CNC o moldeadas y mecanizadas) agrega un costo significativo al proceso de fabricación de las fijaciones.

Los accesorios de inspección impresos en 3D son precisos y conformes.la complejidad geométrica que la impresión 3D ofrece naturalmente le permite diseñar y optimizar rápidamente los accesorios para su pieza. El refuerzo continuo de fibra hace que estos accesorios sean duraderos y lo suficientemente fuertes como para que los componentes pesados se puedan inspeccionar. Los accesorios impresos son fáciles de instalar, desmontar y almacenar, lo que significa que puede tener accesorios personalizados disponibles para todas las piezas que necesita inspeccionar.

El reto Los accesorios de inspección se hacen tradicionalmente a partir de sistemas de accesorios modulares difíciles de ensamblar o accesorios mecanizados personalizados costosos. La solución Los dispositivos de inspección impresos en 3D sostienen las piezas de manera precisa y segura para todos los tipos de inspección de piezas. El impacto Los accesorios especializados reducen drásticamente el tiempo requerido para diseñar, probar e implementar diseños de accesorios para una amplia variedad de productos.

Las herramientas de automatización de procesos puede ser la diferencia entre un proceso funcional pero ineficiente y uno que está optimizado para su propósito. Las buenas configuraciones de herramientas de automatización de procesos apuntan a los pasos menos eficientes, menos automatizados y menos precisos de su proceso y los transforman en fortalezas. Vienen en forma de colectores de piezas, manipuladores de piezas, montajes de sensores, guías y muchas otras cosas. Debido a sus formas únicas, gran variedad y falta de importancia crítica para una ejecución exitosa, las herramientas de automatización de procesos a menudo no tienen prioridad.

La impresión 3D de alta resistencia le permite diseñar, probar e implementar rápidamente herramientas de automatización de procesos a bajo costo. Los materiales forjados con marca son especialmente adecuados para entornos de fabricación: el material de base de nailon relleno de fibra de carbono es resistente a los fluidos de corte y otros productos químicos de fabricación, mientras que el refuerzo de fibra continuo otorga a las piezas resistencia, rigidez y durabilidad para soportar ciclos indefinidos. Los ingenieros de manufactura prosperan en situaciones en las que pueden agregar valor a través de mejoras incrementales, al otorgarles una impresora Markforged les permitirá mejorar más procesos a un ritmo más rápido.

El reto los procesos de automatización personalizados, si bien son increíblemente útiles si se implementan correctamente a menudo requieren piezas personalizadas difíciles de fabricar. La solución las impresoras 3D ofrecen complejidad de diseño para que usted diseñe herramientas únicas, mientras que le proporciona bajos costos requeridos para obtener los diseños optimizados. El impacto las piezas impresas le permiten repetir, acelerar y mejorar la confiabilidad de sus procesos sin comprometer producción.

El herramental de terminales de brazo (EOAT, por sus siglas en inglés): las "manos" al final de los brazos de robot industrial que permiten la automatización industrial - deben ser ligeros, conformes a cada parte única que manipula un robot y lo suficientemente fuerte para mover partes pesadas. Las herramientas livianas permiten que el brazo se mueva más rápido y de manera más eficiente, y las herramientas conformes maximizan la superficie de contacto entre la herramienta y la pieza, lo que reduce las probabilidades de falla de agarre. En la práctica, las limitaciones económicas y físicas de los procesos de fabricación convencionales a menudo resultan en una EOAT pesada, voluminosa e ineficiente, a altos costos y con largos plazos de entrega.

Las herramientas de fin de brazo impresas en 3D son fuertes pero ligeras, altamente conformes y pueden iterarse rápidamente por una fracción del costo de las herramientas tradicionales. Con la tecnología de fibra continua , estas piezas pueden soportar miles de ciclos sin fallar. A diferencia de muchos plásticos de impresión 3D, el material de base de nailon reforzado con fibra de carbono troceada de Markforged es químicamente lo suficientemente resistente para trabajar en entornos con fluidos de mecanizado corrosivos. La impresión en 3D EOAT no es un recurso que ahorra costos, es la mejor manera de fabricar la pieza.

El reto las herramientas robóticas requieren piezas fuertes y resistentes a los productos químicos que se pueden personalizar para una mejor interconexión de las piezas. La solución las piezas finales impresos en 3D son fuertes, ligeros y geométricamente flexibles, mientras que son más baratos que sus contrapartes mecanizadas.El impacto las Piezas finales de impresión no solo producen un producto más barato, sino también permite que una máquina funcione más rápido con una carga útil más liviana.

Para que un prototipo sea lo más útil posible, no solo tiene que tener el aspecto, debe funcionar como lo haría una parte de uso final. Los prototipos cosméticos, aunque son útiles para verificar el ajuste y el aspecto, carecen de la fuerza para evaluar adecuadamente la funcionalidad de un diseño en la aplicación. Los prototipos funcionales deben soportar los mismos rigores que la parte final, incluida la carga y la exposición a sustancias químicas. El mecanizado de prototipos de bajo volumen con materiales que son fuertes y resistentes a los productos químicos requiere tiempo y dinero, alarga los ciclos de desarrollo y restringe innecesariamente los presupuestos de investigación y desarrollo.

El uso de una impresion 3D le brinda la posibilidad de probar y modificar rápidamente en cuestión de días, reemplazando un proceso que generalmente requiere semanas o meses para cada iteración. Los prototipos funcionales salen listas para trabajar, y son fuertes y resistentes a entornos corrosivos. El refuerzo continuo de fibra proporciona a estas piezas impresas cerca de la resistencia del aluminio; como resultado, pueden imitar de manera efectiva las piezas que eventualmente estarán hechas de plástico y metal. Los prototipos de impresión mantienen los costos bajos y reducen el tiempo del ciclo de diseño tanto que puede iterar más sin dejar de llevar sus productos al mercado más rápido.

El reto los prototipos funcionales son absolutamente críticos para el proceso de investigacion y desarrolo, pero debido a su bajo volumen a menudo son increíblemente caros de fabricar. La solución las partes impresas en 3D reforzadas con fibra continua son lo suficientemente fuertes y rígidas para trabajar en aplicaciones con fines de creación de prototipos. El impacto la impresión de prototipos funcionales le permite probar la función de un diseño sin pasar por el doloroso proceso de fabricación.

El costo por pieza depende en gran medida del volumen de fabricación de producción. Para muchas empresas, los altos costos iniciales de los procesos de bajo costo por pieza (como el moldeo por inyección) hacen que sus piezas sean extremadamente caras o imposibles de fabricar. Algunos recurren a procesos como CNC en un esfuerzo por reducir costos, pero el resultado no es mucho más barato. La verdad es tan simple como desafortunada: si está fabricando piezas de plástico o metal a un volumen bajo, pagará mucho por ello. En el pasado, la impresión 3D ha producido piezas que se ven y se desempeñan mejor que las piezas maquinadas convencionalmente.

Con la plataforma de impresión de fibra continua, puede imprimir piezas que se ven y funcionan lo suficientemente bien como para venderlas. La impresión con nailon reforzado con fibra de carbono (Onyx) produce piezas sin defectos o líneas de capa, y el refuerzo de fibra continuo da a las piezas la resistencia y la durabilidad para trabajar en la aplicación. La variedad de piezas de uso final que puede crear depende solo del tamaño del volumen de compilación: si se trata de tomas personalizadas, piezas de aviones no tripulados, soportes de cámara o soportes, podrá producir de manera asequible piezas a pequeña escala. Como beneficio adicional, puede utilizar la misma plataforma para crear prototipos y producir su parte, reduciendo la barrera entre la investigavion y desarrollo y la producción.

El reto los costos de fabricación de las piezas de uso final pueden ser astronómicamente altos, lo que aumenta los costos en productos de pequeña ejecución y evita que algunos lleguen al mercado. La solución las piezas de uso final impresas en 3D reforzadas con fibra con continua son fuertes, duraderas y tienen un acabado de superficie casi perfecto. El impacto reducir drásticamente los costos de las piezas de uso final de bajo volumen, y abre oportunidades para nuevos productos a la medida.

El material Onyx ( nylon reforzado con fibra de carbono ) es utilizado para producir piezas rígidas, fuertes y precisas que resisten temperaturas de 145 grad centígrados . 1.4 veces más fuerte y más rígido que ABS , es 3 veces mas resistente que el nylon convencional . El material Onyx se puede reforzar con fibra continua de Carbono, Vidrio o Kevlar.

La fibra de carbono es 10 veces mas fuerte que el Onyx, el refuerzo de fibra de carbono se usa comúnmente para las piezas que reemplazan el aluminio maquinado

La fibra de vidrio proporciona alta resistencia a un precio accesible. 5 veces mas fuerte que el Onyx. Se usa para gran variedad de piezas fuertes y robustas.

Kevlar® posee una excelente durabilidad, es gran resistente a lo abrasivo y flexible . Recomendable para partes resistentes a impactos y de gran durabilidad.

Fibra de vidrio de alta resistencia y alta temperatura (HSHT) para productos en contacto a mas de 150 grados centígrados.

Imprime partes Fuertes pero a la vez flexibles, Ideal para una variedad de proyectos, como plantillas de zapatos, bandas de relojes, fundas de teléfonos, partes de drones y más

El Filamento ABS Negro (Acrilonitrilo-butadieno-estireno o butadieno acrilonitrilo estireno) son de un tipo de plástico muy resistente y duro que se usa para piezas solidas tal como componentes de automóviles, refacciones, legos, puede ser lijado, pulido, taladrado, pintado y pegado.

Este termoplástico, también se conoce como (ácido láctico o poliácido láctico) con nombre químico(ácido 2-hidroxipropanoico). La materia prima destacable del PLA es el maíz (material ecológico). Polímero de forma genérica presenta diferentes usos y aplicaciones, sin embargo, en el mundo de laimpresión 3d ofrece de forma habitual los siguientes:

• Figuras decorativas.

• Maquetas.

• Presenta una resistencia mecánica baja, es decir, se trata de un material frágil a la vez que duro. Esto implica que, una vez impresa la pieza no es muy aconsejable realizar tratados mecánicos sobre ellas (taladros, lija, etc). No obstante, se pueden realizar con sumo cuidado y sin aplicar demasiado esfuerzo sobre las mismas.

• En referencia a la temperatura, cualquier objeto o pieza impresa en PLA se vuelve endeble a temperaturas entorno a (60-70)ºC.

es el filamento elástico original para impresoras 3d. Este revolucionario material es un TPE (termoplástico elastómero) con base de poliuretano y ciertos aditivos para hacerlo imprimible en tu impresora 3d. Filaflex tiene una gran elasticidad y te permite imprimir piezas elásticas